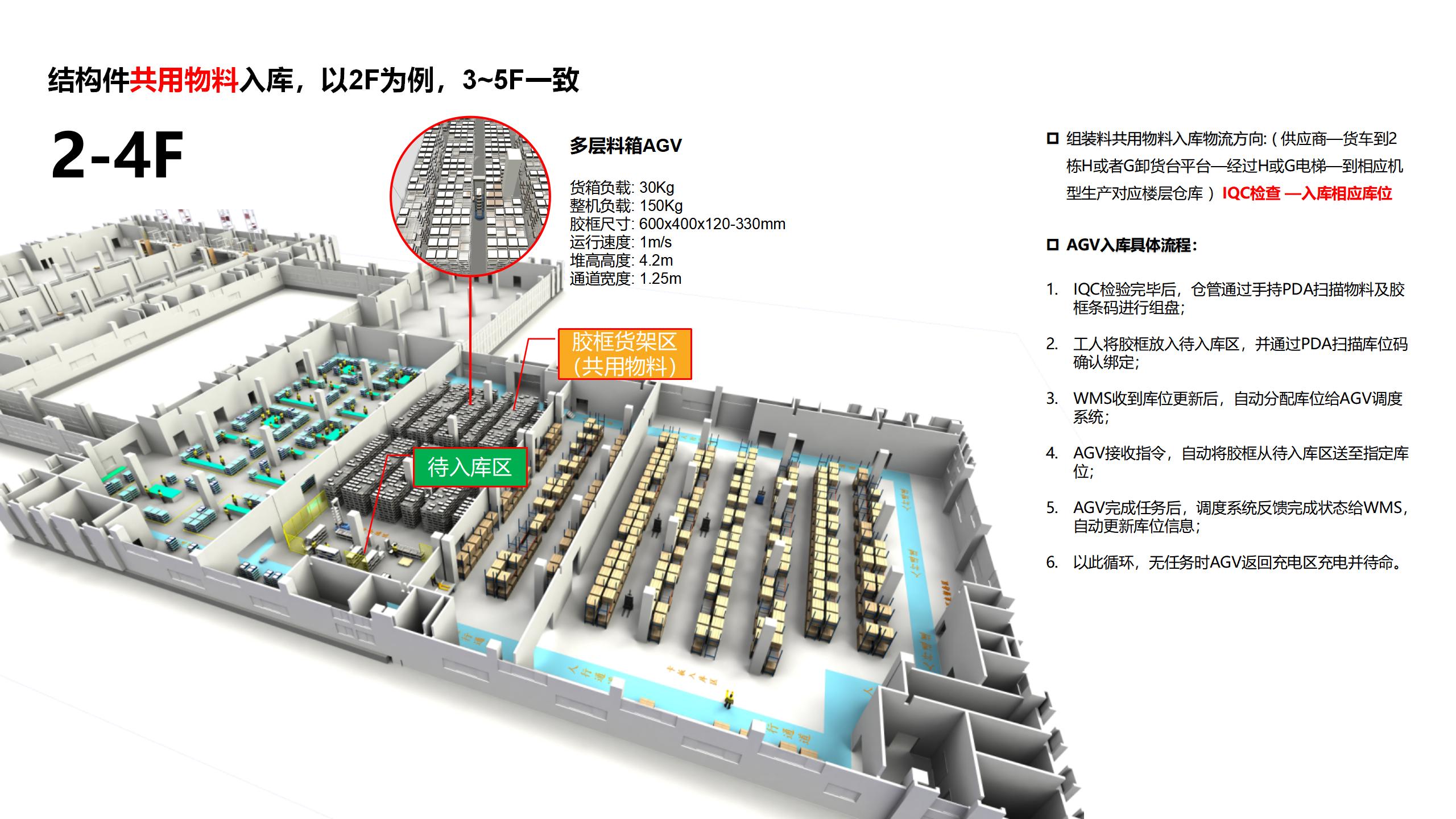

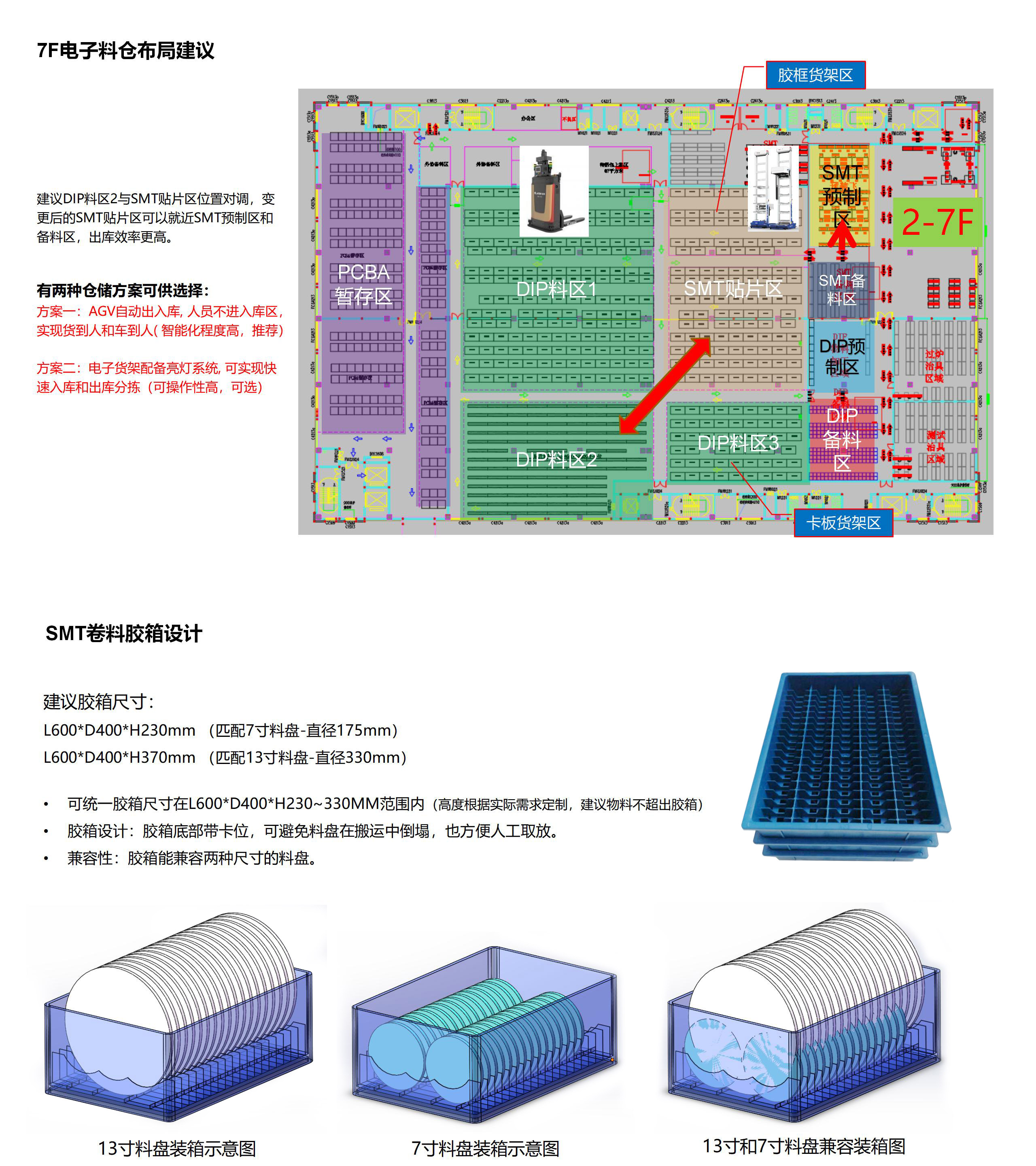

Das Lagerlogistikprojekt für die gesamte Wechselrichterproduktion zielt darauf ab, den Produktionsprozess vollständig zu automatisieren - vom Wareneingang der Rohmaterialien bis zum Versand der Fertigprodukte. Die Herausforderung der standortübergreifenden Zusammenarbeit erfordert, dass AGVs nahtlos in komplexen, mehrstöckigen Umgebungen wechseln können, wobei Probleme wie Konflikte in der Wegplanung und Kommunikationsverzögerungen auftreten. Strenge Umgebungsanforderungen wie eine Bodenebenheit ≤3mm, Temperatur- und Feuchtigkeitskontrolle zwischen 0℃~45℃ sowie ESD-Anforderungen müssen erfüllt sein, da sie sonst die Stabilität des AGV-Betriebs beeinträchtigen. Gleichzeitig dürfen Kompatibilitätsrisiken mit anderen Systemen nicht vernachlässigt werden - bei der Integration mit Drittanbietergeräten wie visueller Inspektion und automatischen Türen treten häufig Inkompatibilitäten bei Kommunikationsprotokollen oder Koordinationsfehler auf. Der traditionelle Transport ist stark von manuellen Operationen abhängig, was nicht nur ineffizient ist, sondern auch fehleranfällig, daher müssen durch Automatisierung fehlerfreie, hochpräzise Arbeitsabläufe erreicht werden. Mit zunehmender Arbeitsintensität stellt der 24-Stunden-Dauerbetrieb höhere Anforderungen an die Haltbarkeit der Geräte, die Reaktionsgeschwindigkeit bei Störungen und die Ersatzteilverwaltung, was den Wartungsdruck weiter erhöht. Daher hat das Werk die Roboter unseres Unternehmens Jiateng eingeführt, darunter Regale, Materialregale, Unterfahr-AGVs, Behälter-AGVs, Zugmaschinen, Luftrollenbahnen, Palettierroboter, Hubbühnen, Durchlaufhubbühnen, Dreiseit-Gabelstapler für enge Gänge, stapelnde fahrerlose Gabelstapler und Materialwagen. Das Projekt umfasst auch logistikunterstützende Softwaresysteme und WMS-Systeme.

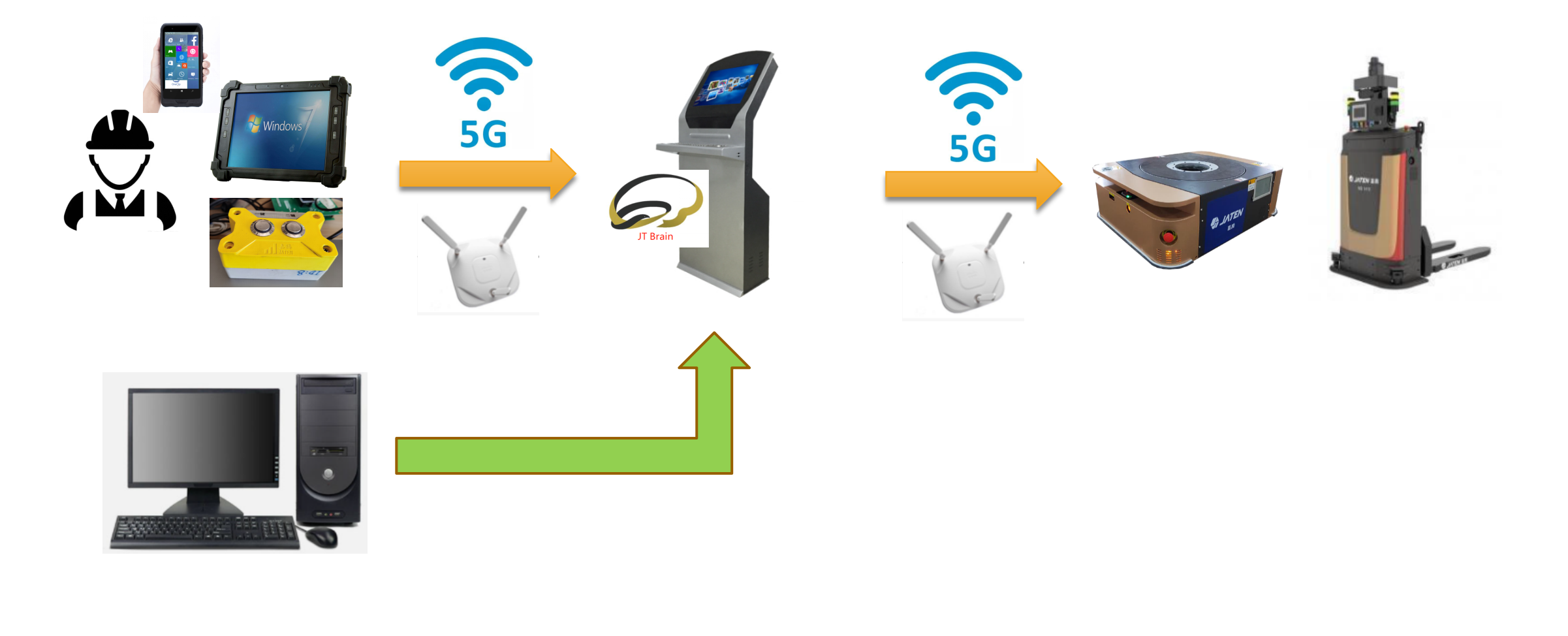

Systemarchitektur

Mitarbeiter übermitteln Produktionslinieninformationen über PDA oder MES-System an das WMS-System; das WMS/WCS-System gibt Aufgabenanweisungen an das AGV-Steuerungssystem weiter;

Das AGV-Steuerungssystem koordiniert AGVs zur Aufgabenerfüllung, nach Abschluss der Aufgabe meldet das AGV-Steuerungssystem die Aufgabeninformationen an WMS zurück, das WMS leitet sie dann an MES weiter;

Die Schnittstelle zwischen WMS und dem Kunden-MES/ERP-System unterstützt API, Webservice und Datenbank-Zwischentabellen, die genaue Schnittstelle wird nach Absprache zwischen den Ingenieuren beider Seiten festgelegt.

Physikalische Systemverbindungen

Manuelle Anrufe: Mitarbeiter senden über Handheld-PDA, Tablet-PC, Anrufboxen usw. Signale an AGVs;

Systemanrufe: Host-System ist über Kabel mit AGV-Steuerung verbunden, Host-System sendet über AGV-Steuerung Signale an AGVs;

Anrufsignale werden an das AGV-Steuerungssystem gesendet, das AGV-System koordiniert AGVs zur Aufgabenerfüllung, nach Abschluss der Aufgabe meldet AGV die Information an das AGV-Steuerungssystem zurück.

Tian-Zi-Palettenauflage

• Da die angelieferten Paletten in zwei verschiedenen Spezifikationen vorliegen (Chuan-Zi- und Tian-Zi-Typ), müssen an den Entnahmestellen Palettenauflagen installiert werden, damit die Gabelstaplerbeine problemlos einfahren können (siehe obige Abbildung);

• Palettenauflagen bestehen aus 100x50x3-Quadratrohren und 8-mm-Platten aus Q235-Stahl, oberflächenlackiert;

• Angepasst an Palettenwaren mit den Abmessungen: 1200x1200x2000mm,Tragfähigkeit1000Kg.

Einlagerungs- und Sortierarbeitsstation (2F)

Förderbandarbeitsstation: Die Einlagerungs- und Sortierarbeitsstation verwendet ein zweistufiges Förderbandsystem - obere Ebene für leere Behälter, untere Ebene für volle Behälter. Das Förderband bietet einen ergonomischen Kommissionierungsprozess, Mitarbeiter müssen nicht laufen, Puffer zwischen manueller Kommissionierung und Roboterbetrieb reduzieren Wartezeiten und erhöhen die Effizienz erheblich.

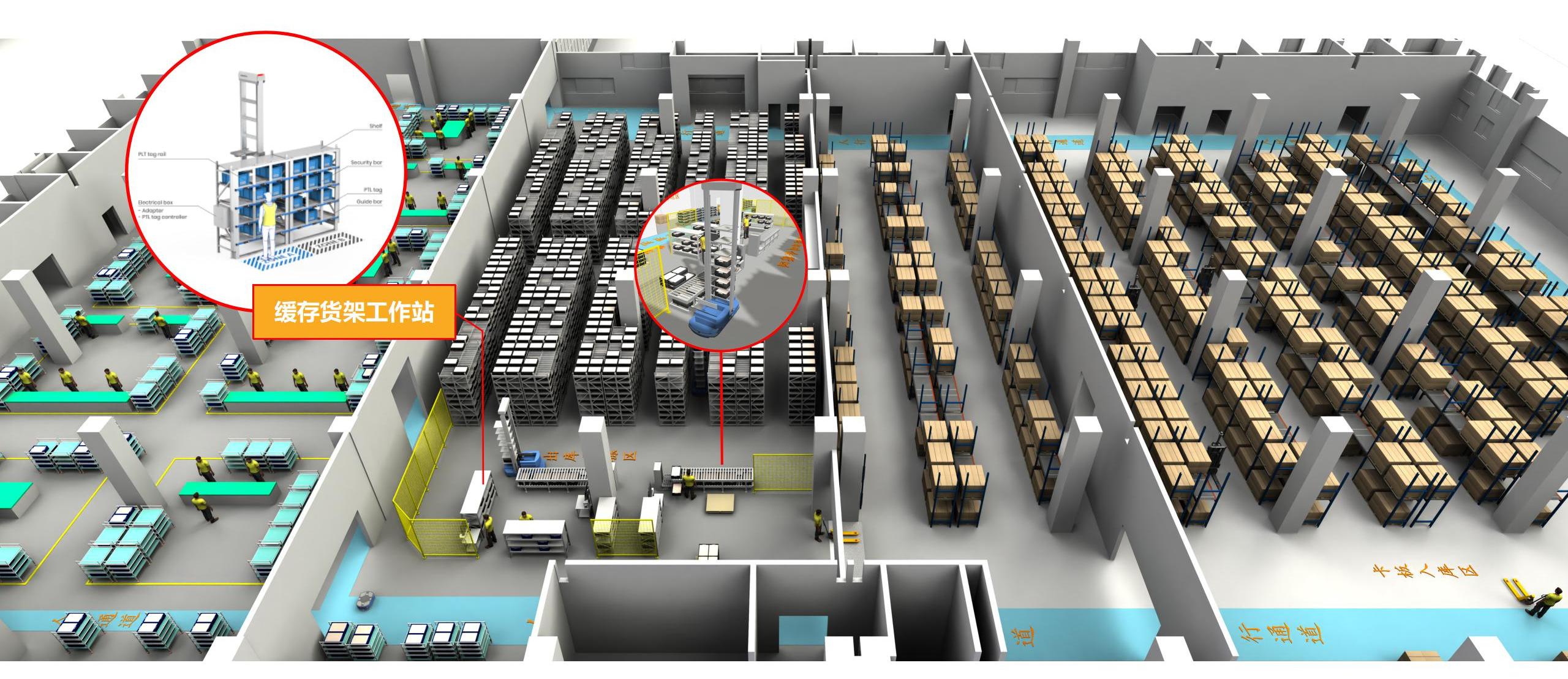

Auslagerungs- und Sortierarbeitsstation

Pufferregal-Arbeitsstation: Die Einlagerungsstation verwendet Pufferregale. Mensch und Roboter arbeiten im Ping-Pong-Verfahren an den Pufferregalen, was Effizienz bei gleichzeitiger Sicherheit gewährleistet; maßgeschneiderte Sicherheits- und Begrenzungsstrukturen sorgen für stabilen Systembetrieb.

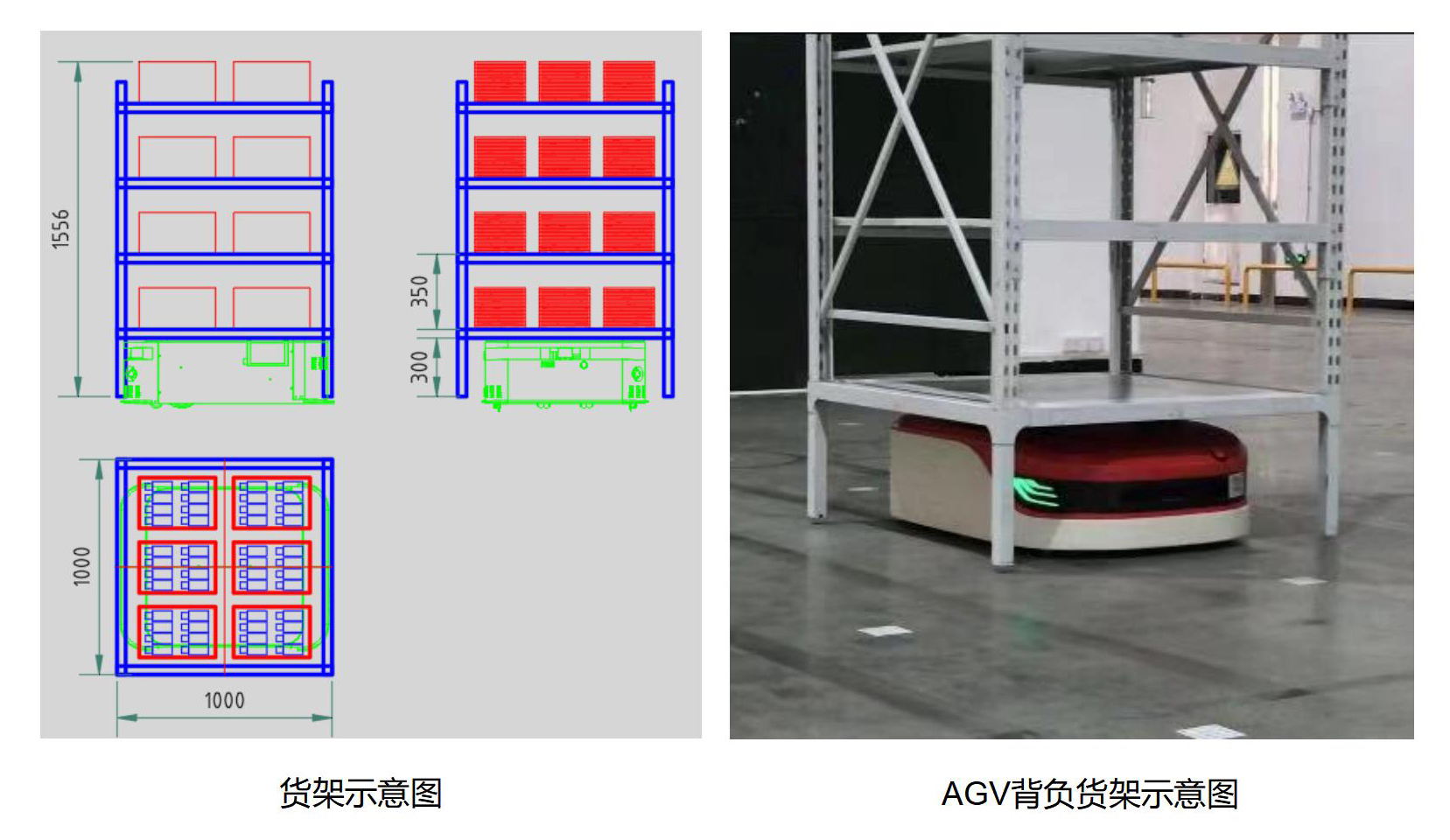

AGV-Hubregal (empfohlen, keine Schienenbefestigung erforderlich)

AGV-Regalanschlussmaße L1000×W1000mm, Bodenfreiheit mindestens 355mm;

AGV fährt unter Regalboden, hebt Regal an und transportiert es;

Regalbeladung (inkl. Regal) <500Kg.

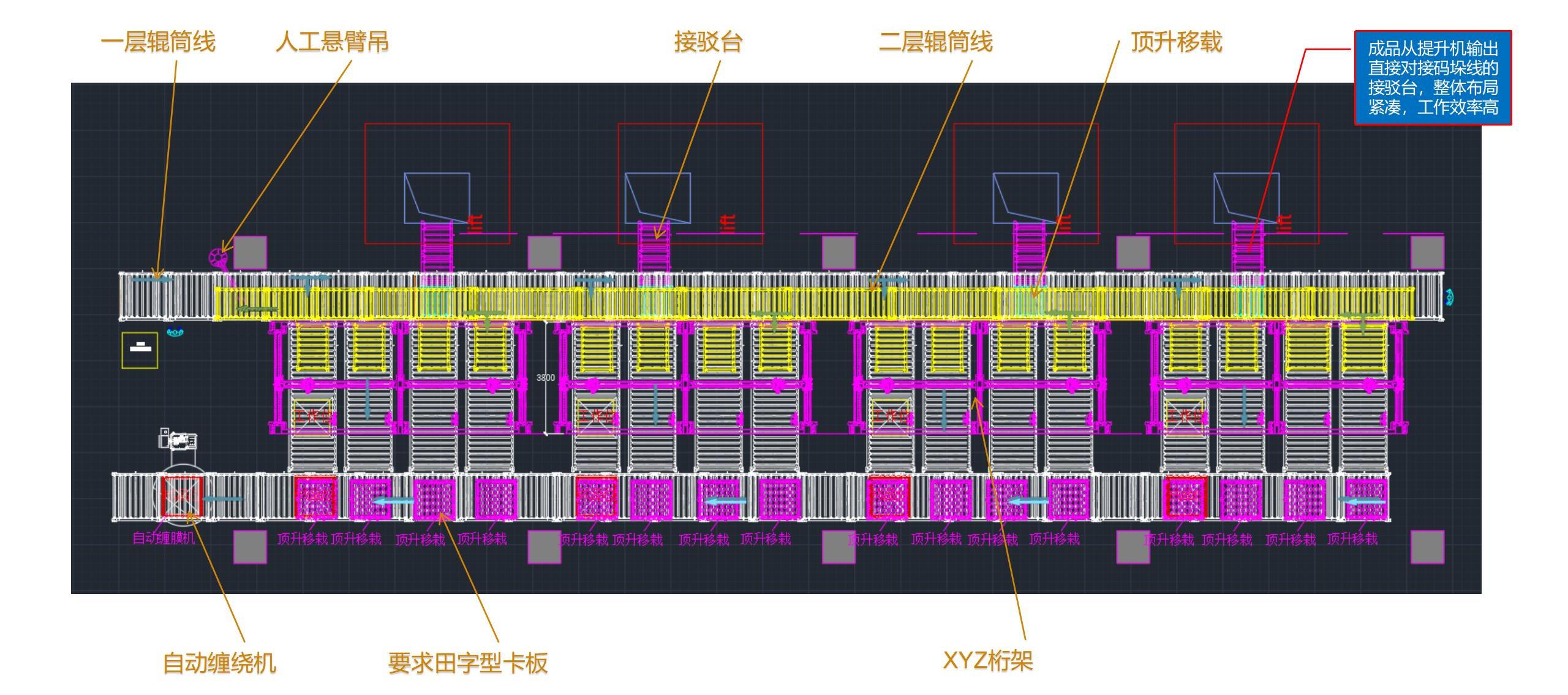

Gesamtlayout der Portalkran-Palettierlinie

Aufzugskommunikationslösung

Gabelstapler-AGVs benötigen Aufzugszugang für materialübergreifenden Transport, daher müssen Aufzüge mit unserem drahtlosen Kommunikationsmodul nachgerüstet werden. Dieses Modul fungiert als AGV-Aufzugshilfe, simuliert Knopfdruck über Relaiskontakte, beeinflusst nicht das bestehende elektrische System und ermöglicht sichere AGV-Aufzugskommunikation. Lichtschranken überwachen vollständig geöffnete Türen, um Kollisionen zu vermeiden.