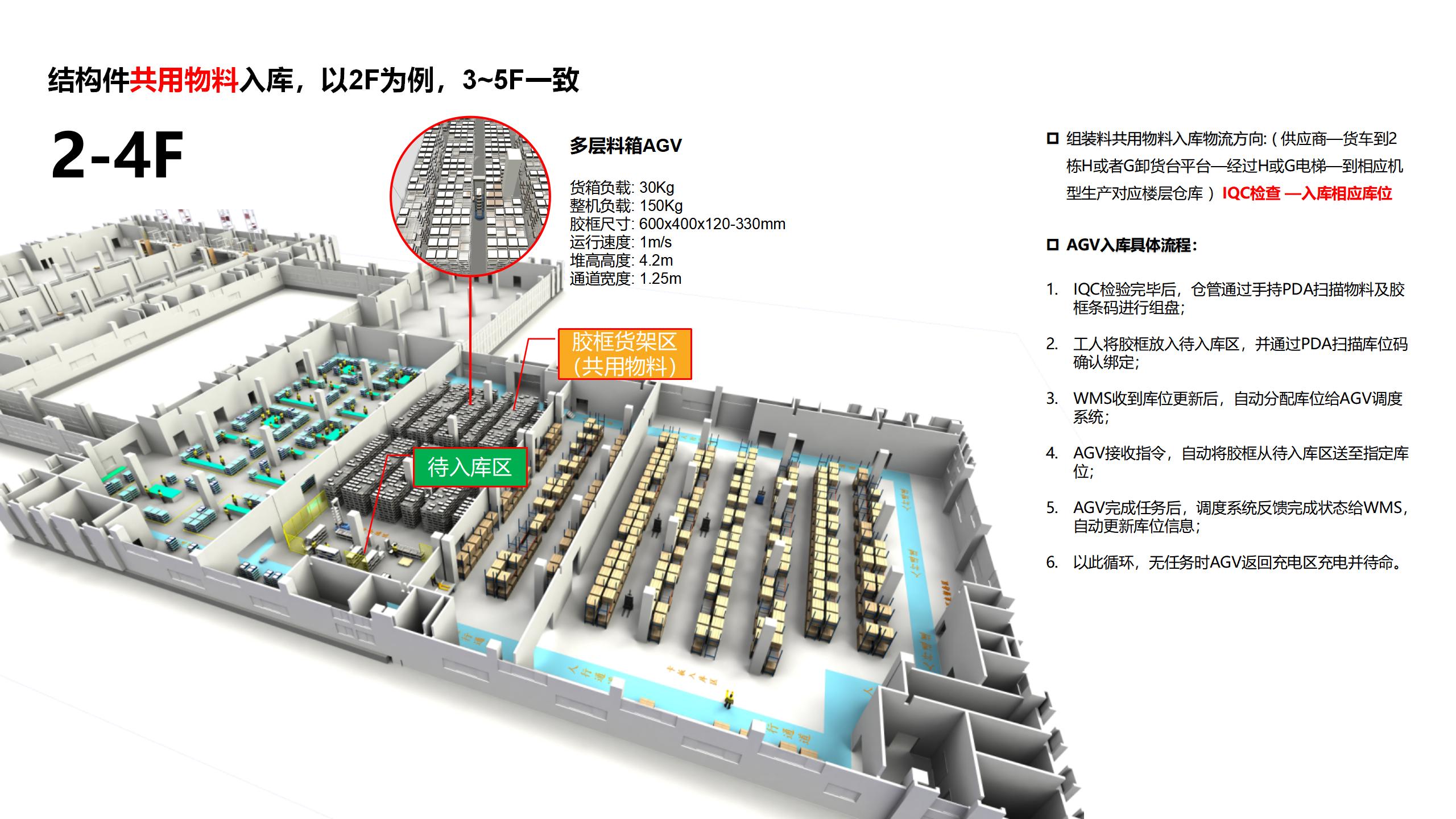

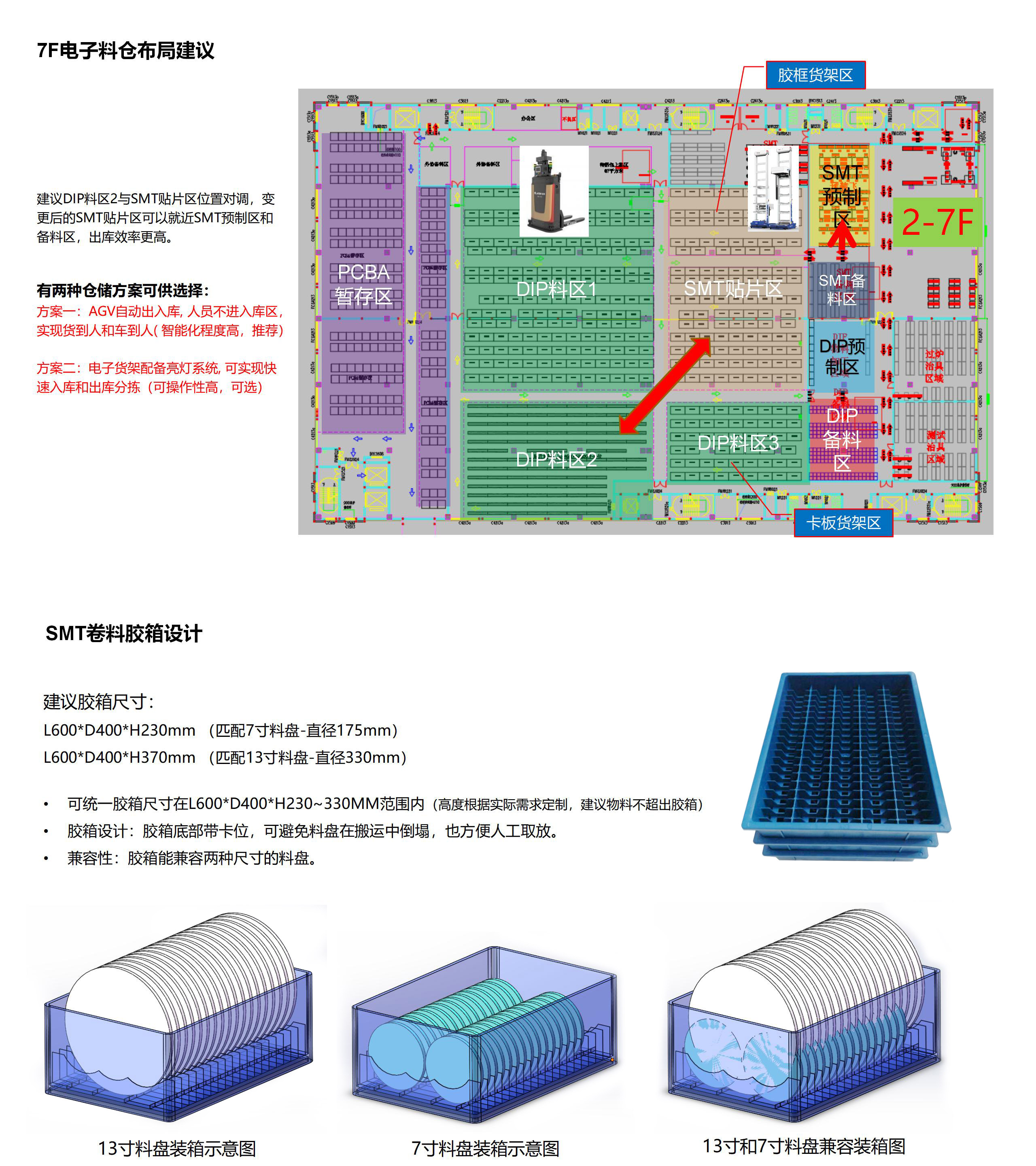

El proyecto logístico de almacén integral para producción de inversores tiene como objetivo automatizar completamente el proceso de producción, desde la entrada de materias primas hasta el envío de productos terminados. Para abordar los desafíos de colaboración entre múltiples pisos, los AGV deben moverse sin problemas en entornos complejos de varios niveles, resolviendo problemas como colisiones en la planificación de rutas y retrasos en la comunicación. Se deben cumplir estrictos requisitos ambientales como planitud del suelo ≤3mm, gestión de temperatura y humedad de 0℃~45℃, y requisitos ESD, de lo contrario afectarán la estabilidad operativa del AGV. Al mismo tiempo, los riesgos de compatibilidad al integrarse con equipos de terceros como inspección visual y puertas automáticas no pueden ignorarse. El transporte tradicional depende del trabajo manual, que es ineficiente y propenso a errores, por lo que la automatización debe lograr un flujo de trabajo de alta precisión sin errores. Con el aumento de la carga de trabajo, la operación continua las 24 horas impone mayores demandas en la durabilidad del equipo, velocidad de respuesta ante fallas y gestión de repuestos, aumentando aún más la carga de mantenimiento. Por esta razón, la fábrica ha introducido nuestros robots Jaten, adoptando estanterías, racks de materiales, AGV subyacentes, AGV de contenedores, tractores, transportadores de rodillos neumáticos, robots de paletización, mesas elevadoras, mesas elevadoras pasantes, montacargas de tres vías para pasillos estrechos, montacargas sin conductor apilables, carros de materiales, etc. Este proyecto también incluye sistemas de software de soporte logístico y sistemas WMS.

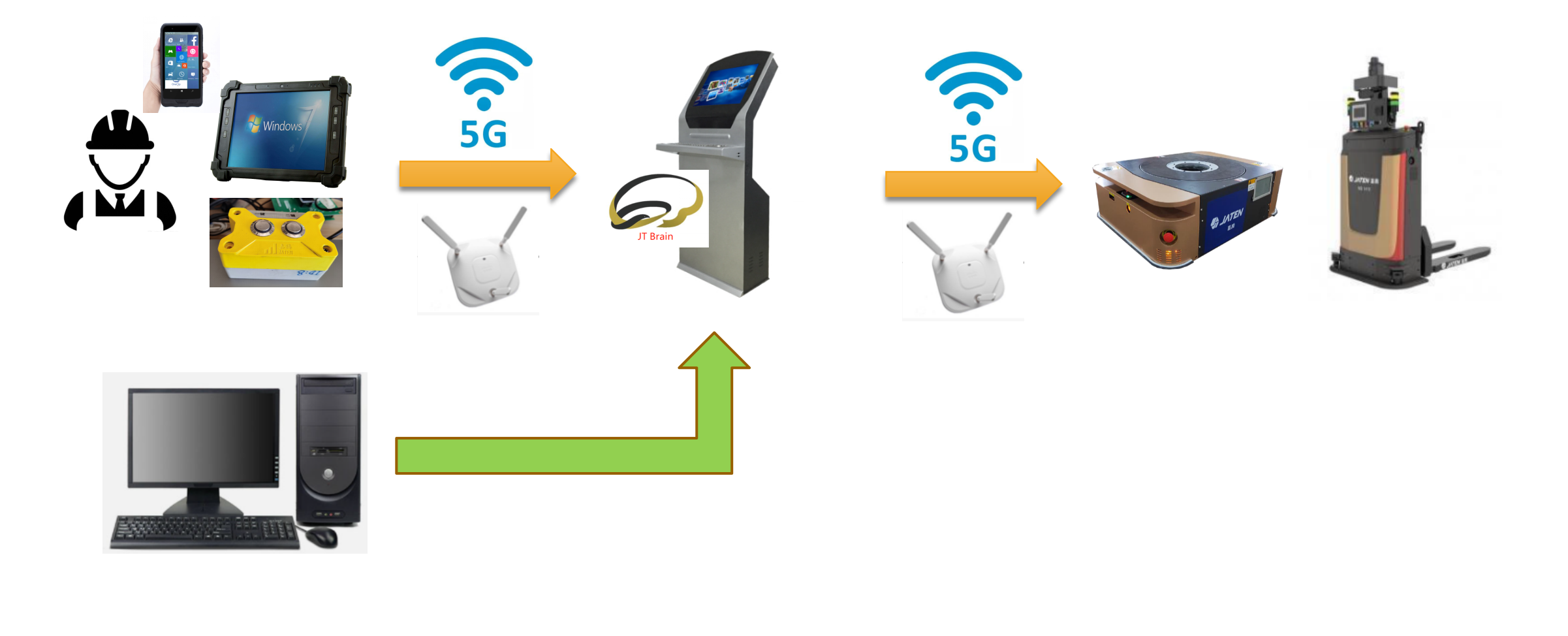

Arquitectura del sistema

Los empleados envían información de la línea de producción al sistema WMS a través de PDA o el sistema MES. El sistema WMS/WCS transfiere las instrucciones de tareas al sistema de control AGV.

El sistema de control AGV coordina los AGV para completar las tareas, y después de la finalización, el sistema de control AGV reporta la información de la tarea al WMS, que la transfiere al MES.

La interfaz entre el WMS y los sistemas MES/ERP del cliente soporta API, servicios web y tablas intermedias de bases de datos. Los detalles exactos de la interfaz se determinan mediante consultas entre los ingenieros de ambas partes.

Conexión física del sistema

Llamada manual: Los empleados envían señales al AGV a través de PDA, tabletas PC, cajas de llamada, etc.

Llamada del sistema: El sistema host se conecta por cable al control AGV, y el sistema host envía señales al AGV a través del control AGV.

Las señales de llamada se envían al sistema de control AGV, que coordina los AGV para completar las tareas. Una vez completadas, el AGV reporta la información al sistema de control AGV.

Montaje de paletas tipo "Tian"

• Como las paletas entregadas tienen dos especificaciones diferentes (tipo "Chuan" y tipo "Tian"), es necesario instalar montajes de paletas en los puntos de recogida para que las horquillas del elevador puedan entrar sin problemas (ver imagen superior).

• Los montajes de paletas están hechos de tubo angular de 100x50x3mm y placa de acero Q235 de 8mm de espesor, con acabado superficial pintado.

• Compatible con dimensiones de carga de paletas: 1200x1200x2000mm, capacidad de carga1000Kg.

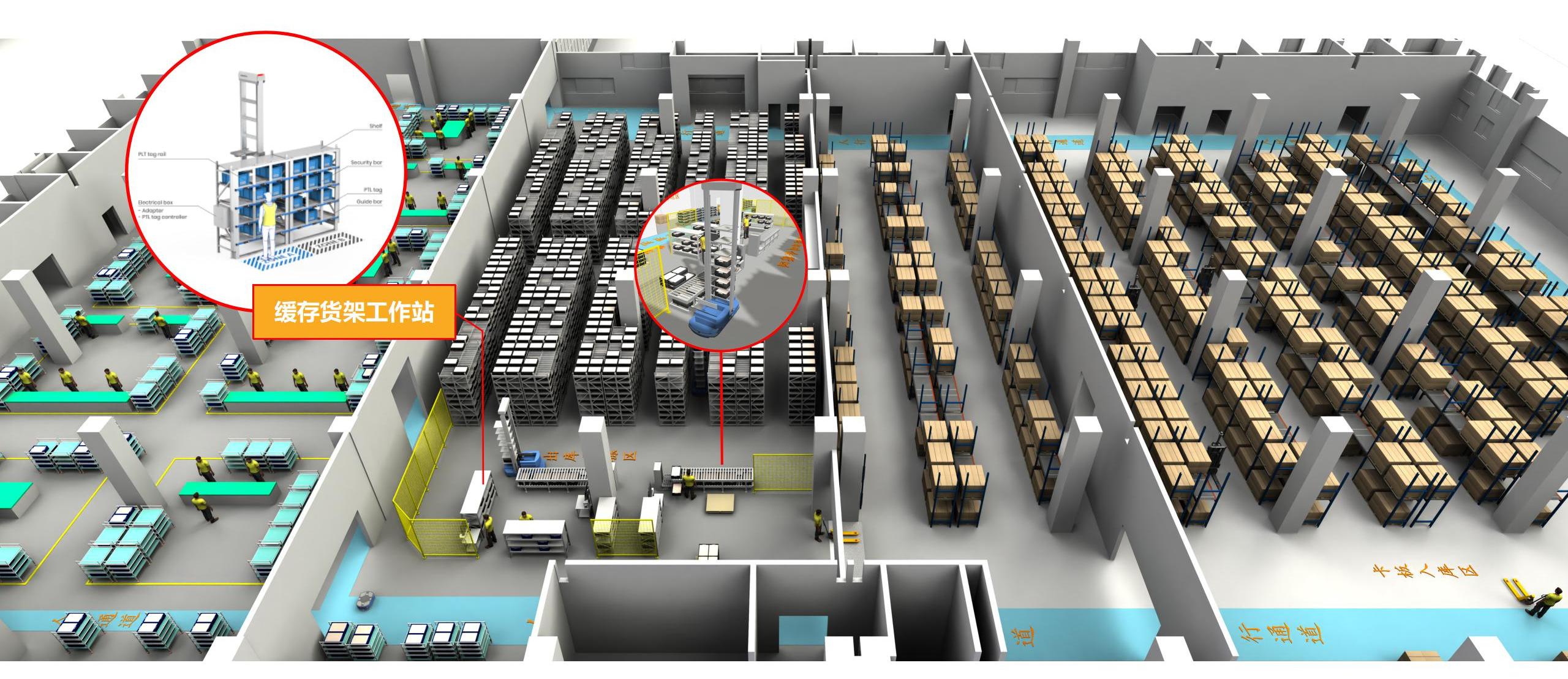

Estación de trabajo de almacenamiento y clasificación (2F)

Estación de trabajo con transportador: La estación de almacenamiento y clasificación utiliza un sistema de transportador de dos niveles: el nivel superior para contenedores vacíos y el inferior para contenedores llenos. El transportador proporciona un proceso de picking ergonómico, eliminando la necesidad de caminar para los empleados. El búfer entre el picking manual y las operaciones robóticas reduce el tiempo de espera y mejora significativamente la eficiencia.

Estación de trabajo de despacho y clasificación

Estación de trabajo con estante de búfer: La estación de almacenamiento utiliza estantes de búfer. Las personas y los robots trabajan en modo ping-pong en los estantes de búfer, asegurando eficiencia y seguridad. Las protecciones de seguridad personalizadas y la estructura de límite garantizan el funcionamiento estable del sistema.

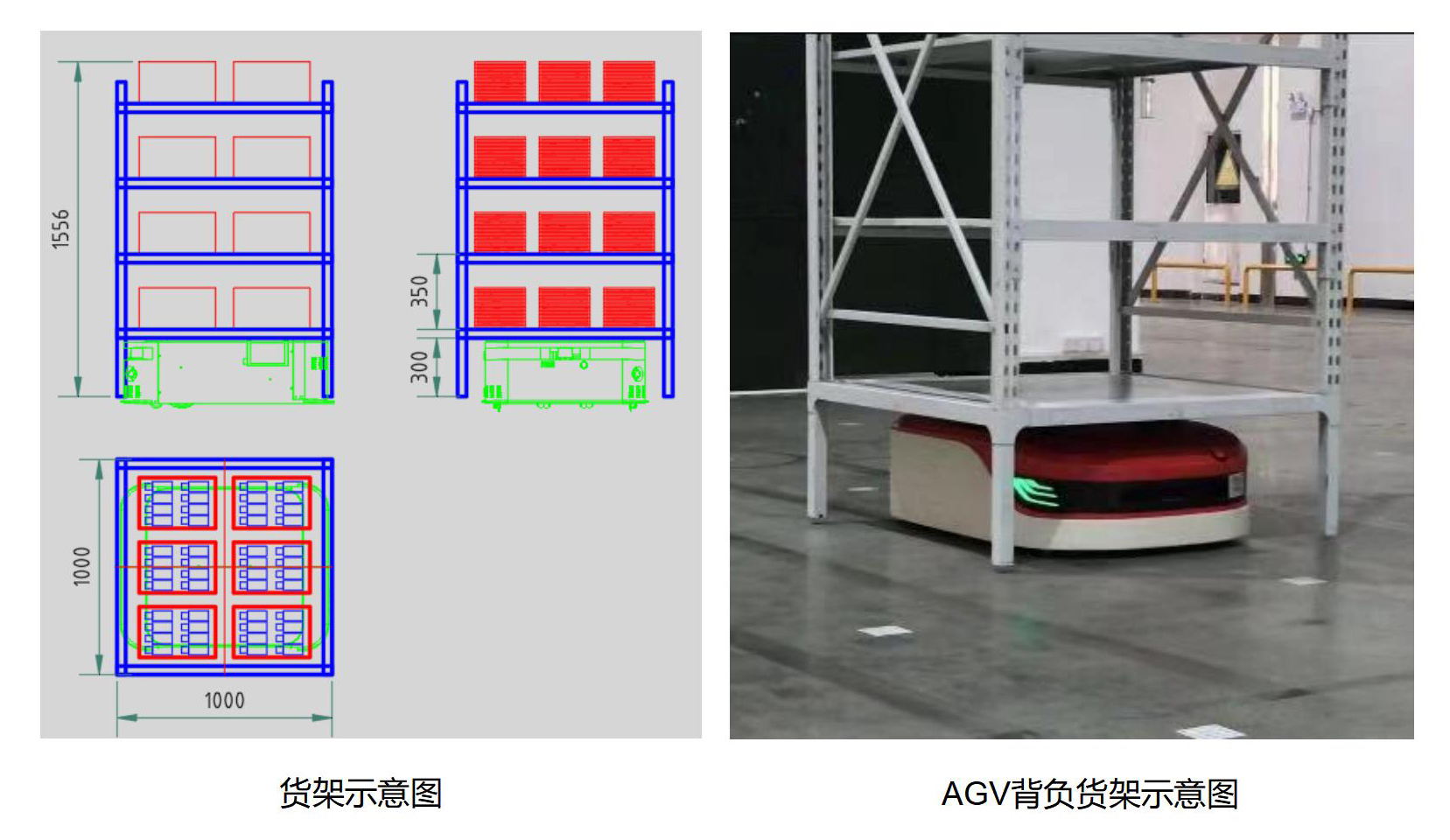

Estante AGV (recomendado, sin necesidad de fijación con rieles)

Dimensiones de conexión del estante AGV: L1000×W1000mm, altura libre mínima bajo el estante de 355mm.

El AGV entra por la parte inferior del estante, lo levanta y lo transporta.

Capacidad de carga del estante (incluyendo el estante) <500Kg.

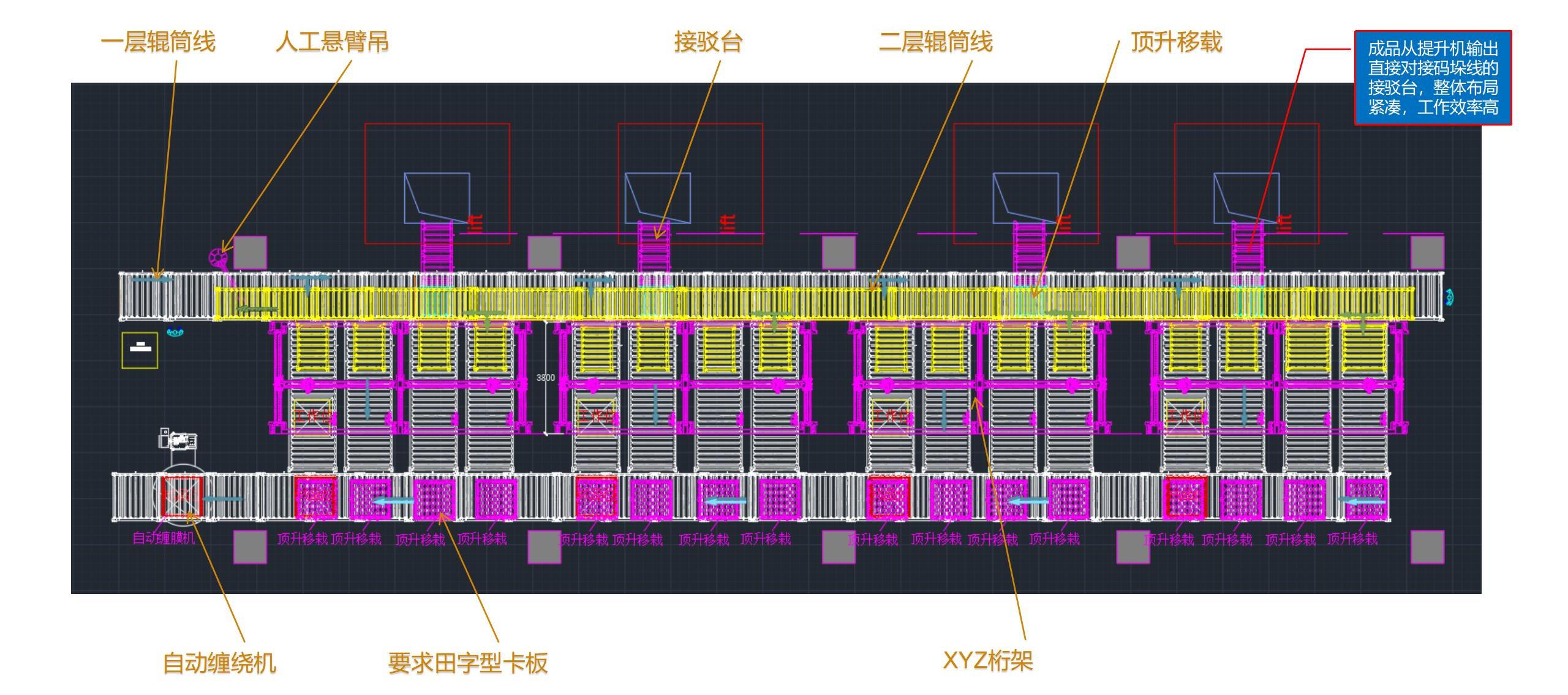

Diseño general de la línea de paletizador de pórtico

Solución de comunicación para ascensores

Los AGV tipo carretilla elevadora necesitan acceso a ascensores para el transporte de materiales entre pisos, por lo que los ascensores deben ser modificados con nuestro módulo de comunicación inalámbrica. Este módulo funciona como un dispositivo auxiliar para AGV en ascensores, simulando pulsaciones de botones a través de contactos de relé, sin afectar el sistema eléctrico existente y permitiendo una comunicación segura entre AGV y ascensores. Los interruptores fotoeléctricos monitorean que las puertas estén completamente abiertas para prevenir colisiones.